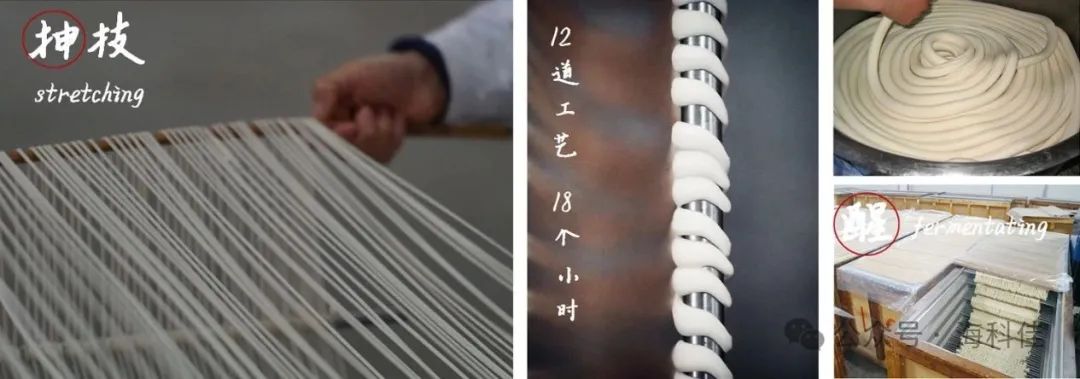

手延素面的生产工艺

手延素面的生产特性是:反复熟化(发酵),最大限度地提高面团的湿面筋产生率。制作过程中,边揉搓边拉伸会使面条的湿面筋获得最大限度的粘弹力;干燥过程中,经过预干燥、保潮出汗与升温降潮三个阶段,使面条中的淀粉充分糊化。这对产品所具有不糊不粘、爽滑柔软的良好烹调性起到极为重要的作用。

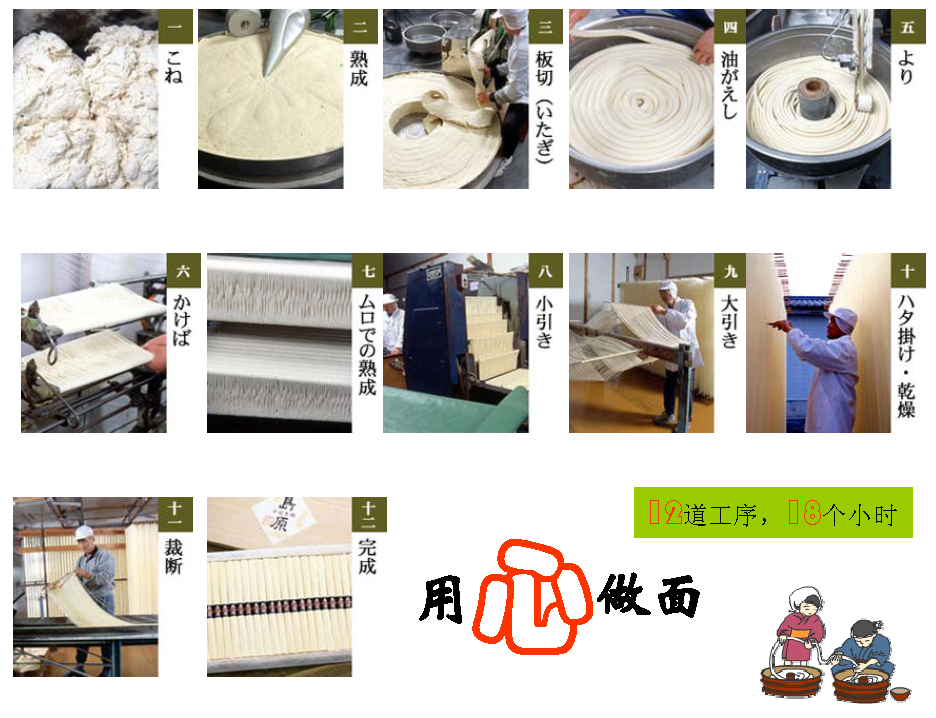

(1)和面

和面是制作手延素面的首道工序。往面粉中加入适量的水、盐、添加物等,经过和面机一定时间混和、搅拌,使面粉中的非溶性蛋白质吸水膨胀,逐步形成具有弹性、延伸性和可塑性的湿面筋,同时,使面粉中的淀粉吸水湿润,把不可塑的面粉改变成为具有可塑性面团。

手延素面的生产要求面团有较好的弹性,和面时需采用低速搅拌,以免面团中初步形成的湿面筋,因受挤压或拉张而产生应力,内部组织受到破坏。

熟化(发酵)是为了使面团进一步形成面筋,面粉中的蛋白质充分吸水膨胀,最大限度地提高面筋的产生率,同时消除和面过程中面团受挤压或拉张而产生的应力,并把面团中的气泡释放掉,达到脱气的目的。

将熟化后的面团切成宽约10cm、厚约5cm的条带。

通过复合压片机把面带逐渐制成棒形面条,将其绕入桶中,最后在面条表面抹上一层素面油。

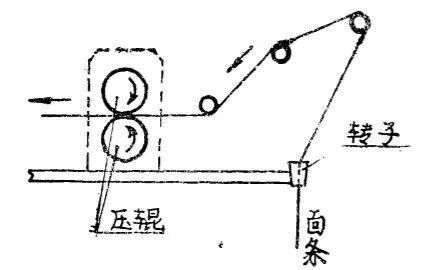

复合压片机由二组一对平列等速相向转动的圆柱形压辊构成,连续压片机则由四组一对平列等速相向转动的线辘形压辊构成。其中的第一组压辊呈H形,其余三组呈  形,每组压辊的有效宽度依顺序逐渐减小,使面片由宽厚的带状逐渐压辗成棒状。

形,每组压辊的有效宽度依顺序逐渐减小,使面片由宽厚的带状逐渐压辗成棒状。

面带经第二轮熟化(3h)后,由自动搓圆机把直径20mm的面条搓揉拉碾成直径约为12mm的棒形。 再经第三轮熟化(1h)后,由挂卷机将自动搓圆机送进的面条再次搓揉成为直径约6mm的细圆形。

图1 自动搓圆机示意图

自动搓圆机的工作原理是模仿手工搓揉的方式工作,其结构除装有一对平列等速相向旋动的线辘形压辊外,还装设了一个转子,转子水平安装并作水平定轴转动,面条在转子的轴心穿过同时作往复运动,于是面条便被扭制成麻花状,然后再通过压辊压辗延伸(图1)。

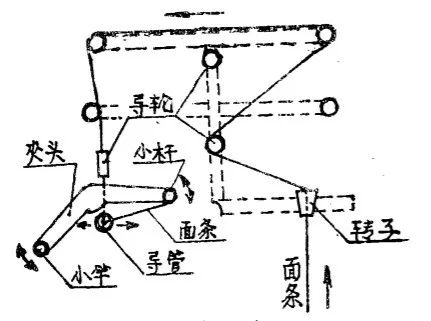

将面条以8字形状绕扎在两管小杆上(kakeba-ki,挂卷机),然后放置在熟化箱中进行第四次熟化。 挂卷机由水平转子、导轮、导杆、夹头等组成,面线穿过转子和导杆,由导杆带着面条作水平左右往复运动,两根小杆相对于导杆水平安装在夹头上,夹头作半圆周往复运动,并同时和导杆平行地作水平移动。这样一边对面条作搓揉,一边进行拉伸,把面条绕扎在两根小杆上。

第四次熟化(约4h),熟化时间具体取决于成熟过程和天气情况。

使面条从可塑型逐步转化为弹性型。

约1h后,从熟化箱中取出面条拉伸至约50 cm后。

在尝试拉伸之后,再根据多年经验对工具进行调整,以有效地拉伸面条。 拉条工序使用两台拉引机,分别为大拉引机和小拉引机。大小拉引机把绕扎好的面扎,一边作水平向前方输送,一边在运动路线中装设几处有垂直往复运动的叉子,面扎通过这几个叉子时,下面的一根小杆被卡住不动,上边的一根则被叉子往上拉伸,每次拉伸到一定长度(指两小杆间的距离长度)后,然后放松回原处继续向前输送。

从熟化箱中取出面条,每次拉延递增约250mm,反复几次后面条被拉成长约1.4m的面线。

干燥目的是为了降低面条的含水量至12%,以固定面条中湿面筋的粘弹力和面条形状。

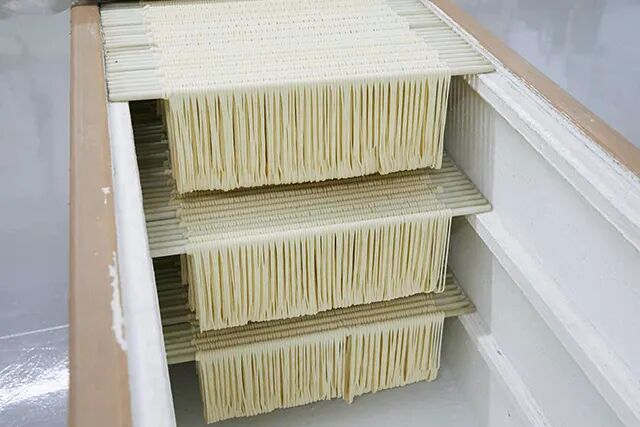

图1 安装:将细分的suga(面条)以8至9件安装到设备“ hata”上。

图2 拉伸:将“ hata”上的面条延长到约1.6m。

图3 拉伸:从1.6m逐渐扩展到2m。

图4 人工摊匀:将大量面条放在“ hata”上并均匀地摊开。

图5 控制:干燥室中的温度和湿度以及吊扇的风流。

图6 干燥完成:在均匀干燥整个“ hata”的同时,检查是否有挂面条等异常情况。

① 预干燥:使面条适当排潮,使表面水分缓慢蒸发,同时继续把面条拉伸至所需的直径和长度,使面条中的湿面筋达到最大限度的粘弹力,也使面条初步定型。这一阶段干燥室的温度一般是25℃;相对湿度约70-80%。② 保潮出汗:使面条内部的水分由内往外蒸发,防止面条的表面结膜,以保持面条组织的毛细管畅通。在这一工序中,由于面条水分不断向外蒸发,使面条出现收缩现象,因此在操作中要慢慢地把两根小杆之间的间距缩短,将面条放松,以避免面条拉断。该阶段干燥室温度为30℃,相对湿度约65-75%。

③ 升温降潮:固定面条的内部组织和形状。该阶段干燥室温度在40-42℃之间,相对湿度约55-60%。

(11)切断

干燥后的面条,截切成190mm长的成品面条,然后通过选别剔出其中的短条、粗条,进入包装库。

(12)包装

称取50克切好的面条,捆扎成束后,进行最后的包装,“手延素面”制作完成。

【end】